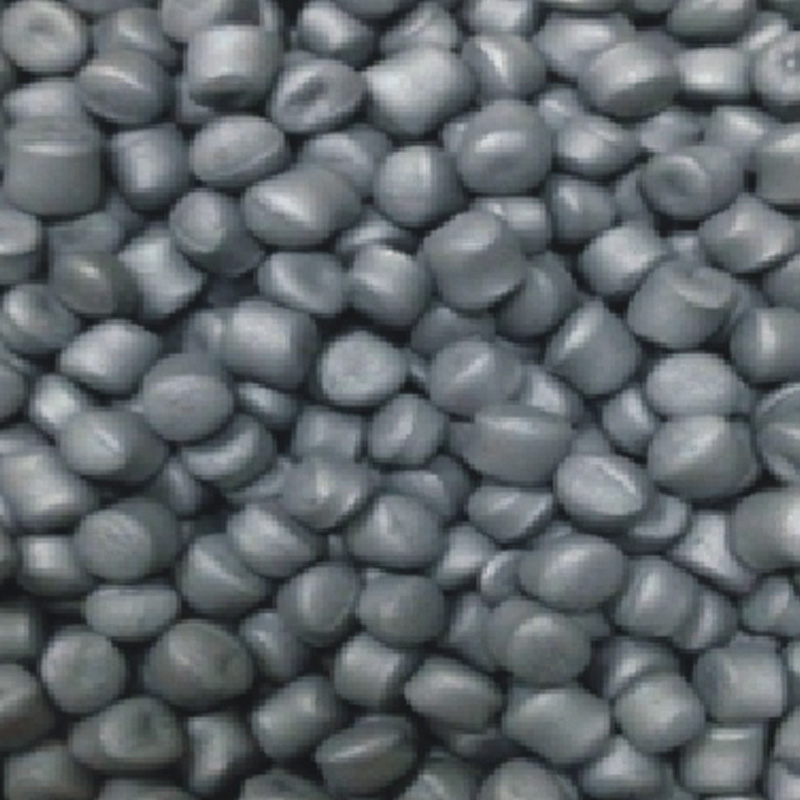

Masterbatch es pionero colorante de material polimérico Reconocido por sus atributos de ahorro de energía, aplicación libre de polvo y huella ambiental mínima. Ampliamente utilizado en diversos sectores como el plástico, los perfiles de construcción y las tuberías agrícolas, no solo mejora la estética del producto sino que también aumenta la funcionalidad. No obstante, pueden surgir desafíos durante su aplicación, que requerirán una consideración cuidadosa y soluciones efectivas. Profundicemos en los problemas comunes encontrados y sus respectivas soluciones:

Bandas de pigmento rayadas: la exposición a la luz solar a menudo desencadena la formación de bandas de pigmento rayadas en los productos, principalmente debido a un control inadecuado de la temperatura dentro del equipo de moldeo por inyección. Esto impide la mezcla completa del masterbatch de color y la resina.

Soluciones:

Ajuste las temperaturas cerca del puerto de descarga.

Aplique la contrapresión necesaria a la máquina de moldeo por inyección.

Colabora con el fabricante de masterbatch para solucionar problemas si los problemas persisten.

Rotura del producto: La difusión y miscibilidad deficientes, generalmente causadas por dispersantes o aditivos inferiores, pueden provocar la rotura del producto después de la aplicación.

Coloración oscura/clara: La medición inexacta del pigmento o la compatibilidad inadecuada entre el masterbatch de color y la resina a menudo resultan en una coloración excesivamente oscura o clara.

Soluciones:

Realice pruebas meticulosas de pigmentos.

Asegure una medición precisa durante la aplicación.

Validar la compatibilidad entre masterbatch de color y resina.

Variación de color entre máquinas: Las discrepancias en las condiciones mecánicas entre diferentes máquinas de moldeo por inyección pueden producir colores de producto variados debido a la dispersión diferencial del masterbatch de color.

Impacto de la marca de resina en el color: el cambio de marca de resina puede alterar el rendimiento del masterbatch de color debido a las disparidades en la densidad y el índice de fusión.

Soluciones:

Ajuste la dosis de masterbatch de color según las propiedades de la resina.

Migración de pigmentos: el contenido elevado de pigmentos en el masterbatch de color puede inducir la migración durante el almacenamiento, aunque esto no compromete la calidad del producto.

Brillo deficiente: factores como una temperatura inadecuada de la boquilla, un acabado deficiente del molde, un ciclo de moldeo prolongado, un contenido excesivo de dióxido de titanio en el masterbatch de color o una dispersión inadecuada pueden provocar un brillo deficiente en los productos de inyección.

Decoloración con el tiempo: Los pigmentos base de calidad inferior empleados por los fabricantes pueden causar una decoloración gradual en los productos de plástico con el tiempo.

Diferencias de color de ABS: El masterbatch de ABS muestra susceptibilidad a disparidades de color debido a variaciones en las marcas de ABS y los números de lote.

Si bien el masterbatch mejora la coloración y el rendimiento del producto, abordar problemas comunes como la coloración desigual, la rotura del producto o la inconsistencia del color exige esfuerzos de colaboración entre los fabricantes y los proveedores de masterbatch. Al seguir técnicas de aplicación adecuadas, verificar la compatibilidad de la resina y rectificar los factores mecánicos, los fabricantes pueden superar los desafíos y optimizar los beneficios de la tecnología de masterbatch.

Los fabricantes deben priorizar el mantenimiento regular de los equipos de moldeo por inyección y el cumplimiento de procedimientos operativos estandarizados para mitigar las inconsistencias de color y garantizar un buen rendimiento del masterbatch. Los esfuerzos de colaboración entre fabricantes, proveedores de masterbatch y equipos de mantenimiento de equipos pueden facilitar la identificación y resolución proactiva de problemas, mejorando así la calidad y la eficiencia del producto.

Las iniciativas de investigación y desarrollo en curso dentro de la industria de masterbatch tienen como objetivo abordar los desafíos emergentes e introducir soluciones innovadoras. Desde avances en la tecnología de dispersantes hasta el desarrollo de aditivos especializados para mejorar la compatibilidad y el rendimiento, la evolución de los masterbatch continúa impulsando el progreso y la innovación dentro del panorama de fabricación.

A medida que crece la demanda de productos estéticamente agradables y de alta calidad, el papel del masterbatch para lograr una coloración consistente y mejoras funcionales se vuelve cada vez más crucial. Al aprovechar las mejores prácticas, la experiencia de la industria y las tecnologías efectivas, los fabricantes pueden superar los desafíos, mejorar los beneficios del masterbatch y satisfacer las necesidades cambiantes de los consumidores y las industrias en todo el mundo.

English

English Español

Español русский

русский