Lograr una dispersión uniforme de mezcla maestra de pigmentos en materiales plásticos es esencial para producir productos visualmente atractivos y de alta calidad en diversas industrias. El proceso de dispersión implica distribuir las partículas de pigmento uniformemente por toda la matriz plástica, asegurando una coloración y propiedades consistentes en todo el producto final. Sin embargo, optimizar la dispersión del masterbatch de pigmentos puede resultar un desafío debido a factores como la compatibilidad del material, las condiciones de procesamiento y las características del pigmento.

Comprensión del Masterbatch de pigmentos:

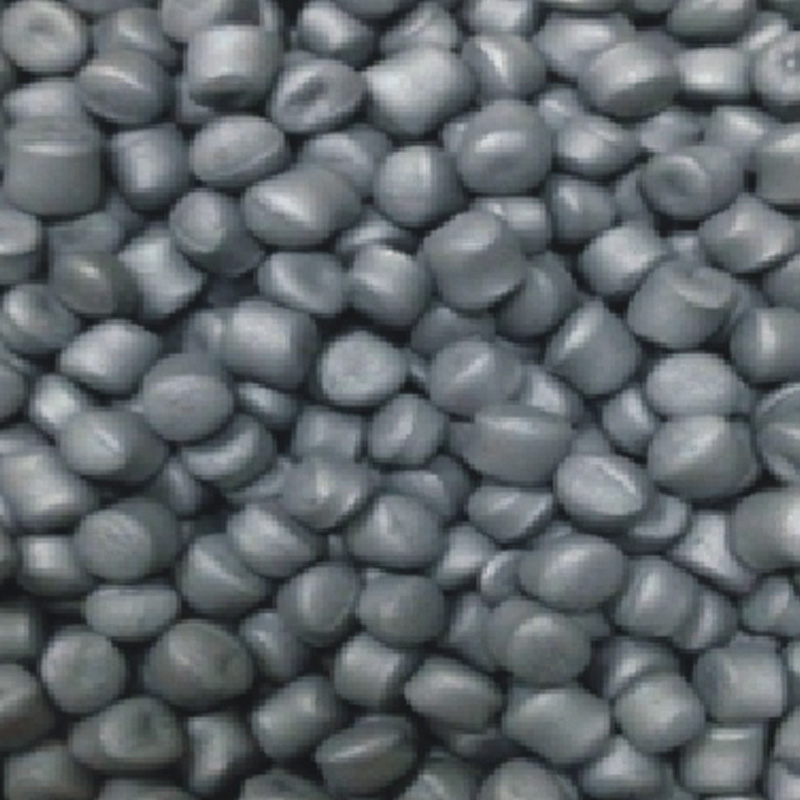

El masterbatch de pigmentos consiste en partículas de pigmento concentradas dispersas en una resina portadora. Las partículas de pigmento imparten color al material plástico, mientras que la resina portadora proporciona compatibilidad y facilita la dispersión durante el procesamiento. En las formulaciones de masterbatch se utilizan varios tipos de pigmentos, como pigmentos orgánicos, pigmentos inorgánicos y tintes, para lograr los efectos de color y las propiedades de rendimiento deseados.

Factores que influyen en la eficiencia de dispersión:

Varios factores influyen en la eficiencia de dispersión del pigmento. masterbatch en materiales plasticos :

Tamaño de las partículas de pigmento: el tamaño de las partículas de pigmento afecta significativamente la eficiencia de la dispersión. Los tamaños de partículas más pequeños facilitan una distribución uniforme dentro de la matriz plástica, lo que mejora la intensidad y consistencia del color. Los fabricantes suelen emplear técnicas de molienda o molienda para reducir el tamaño de las partículas de pigmento y mejorar la dispersión.

Compatibilidad de la resina portadora: la compatibilidad entre la resina portadora y la resina base juega un papel crucial en la eficiencia de la dispersión. Hacer coincidir las propiedades de la resina portadora con las de la resina base garantiza una buena mezcla y dispersión durante el procesamiento. Es posible que sean necesarias pruebas de compatibilidad y ajustes de formulación para lograr la calidad de dispersión deseada.

Condiciones de procesamiento: Las condiciones de procesamiento, como la temperatura, la velocidad de corte y el tiempo de mezcla, impactan directamente la eficiencia de la dispersión. Se deben determinar buenos parámetros de procesamiento mediante experimentación y optimización del proceso para garantizar una mezcla y dispersión completas del masterbatch en la masa plástica fundida.

Nivel de carga de pigmento: la concentración de pigmento en la formulación del masterbatch afecta la eficiencia de la dispersión. Los niveles de carga de pigmento más altos pueden provocar aglomeración o mala dispersión si no se manejan adecuadamente. Equilibrar la concentración de pigmento con los parámetros de procesamiento es esencial para lograr una dispersión uniforme sin sacrificar las propiedades del material.

Estrategias para optimizar la eficiencia de la dispersión:

Para optimizar la dispersión del masterbatch de pigmentos en materiales plásticos, los fabricantes pueden emplear varias estrategias:

Tratamiento previo al procesamiento: Los tratamientos previos al procesamiento, como la modificación de la superficie o el recubrimiento de la superficie de partículas de pigmento, pueden mejorar su dispersabilidad en la resina portadora y mejorar la eficiencia general de la dispersión. Los métodos de tratamiento de superficies pueden incluir activación de superficies, modificación química o el uso de agentes dispersantes.

Equipo de mezcla optimizado: es fundamental seleccionar el equipo de mezcla adecuado y adaptado a los requisitos específicos de la dispersión de pigmentos. Los mezcladores de alto cizallamiento, las extrusoras de compuestos o los dispositivos de mezcla especializados pueden dispersar eficazmente el masterbatch de pigmento en la masa fundida de plástico al tiempo que minimizan la aglomeración y garantizan una distribución uniforme.

Parámetros de procesamiento controlados: Mantener un control estricto sobre los parámetros de procesamiento, incluida la temperatura, la velocidad de corte, el tiempo de residencia y la velocidad de mezcla, es esencial para lograr una buena eficiencia de dispersión. Los sistemas de control y monitoreo de procesos pueden ayudar a identificar y abordar desviaciones de las condiciones de procesamiento deseadas en tiempo real.

Protocolos de garantía de calidad: la implementación de protocolos de garantía de calidad, como procedimientos de monitoreo, muestreo y prueba durante el proceso, es esencial para garantizar una calidad y un rendimiento de dispersión consistentes en productos plásticos. Los controles y ajustes de calidad periódicos pueden ayudar a detectar y mitigar problemas relacionados con la dispersión en las primeras etapas del proceso de fabricación.

En conclusión, optimizar la dispersión del masterbatch de pigmentos en materiales plásticos es crucial para lograr productos visualmente atractivos y de alta calidad en diversas industrias. Al comprender los factores que influyen en la eficiencia de la dispersión e implementar estrategias adecuadas, los fabricantes pueden garantizar una coloración uniforme, propiedades de rendimiento mejoradas y una estética mejorada del producto.

English

English Español

Español русский

русский