Introducción a Masterbatch de color de inyección

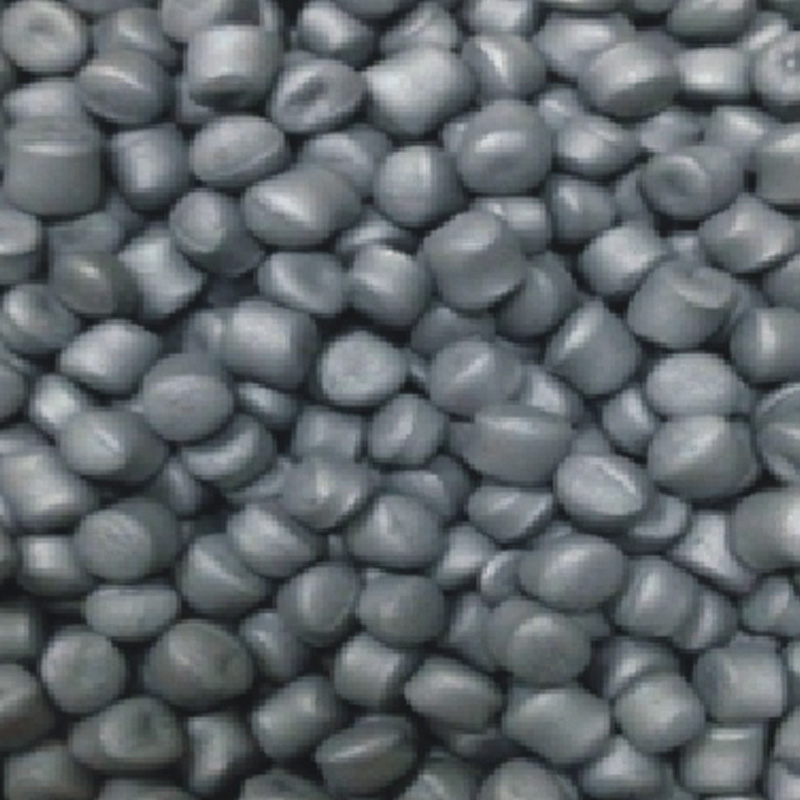

Inyection Color MasterBatch es un aditivo ampliamente utilizado en el procesamiento de plástico que proporciona un color uniforme a los polímeros durante el moldeo por inyección. Desempeña un papel clave para garantizar que los productos cumplan con los requisitos de diseño y estético al tiempo que mantienen propiedades de materiales consistentes. Junto con el color Masterbatches estándar, Masterbatches funcionales a menudo se incorporan a impartir propiedades adicionales, como resistencia a los rayos UV, retraso de la llama o rendimiento antiestático. A pesar de su importancia, la producción de Masterbatches de alta calidad puede presentar varios desafíos, y comprender estos problemas puede ayudar a los fabricantes a lograr resultados más consistentes.

Desafíos en dispersión y uniformidad del color

Uno de los principales desafíos en la producción de MasterBatch de color de inyección es lograr una dispersión uniforme de pigmentos en toda la matriz de polímeros. La mezcla inconsistente puede avanzar a rayas o manchas de color, lo que afectan la apariencia del producto final. Factores como el tamaño de los pellets, el tipo de pigmento y los parámetros de extrusión influyen en la calidad de dispersión. Los masterbatches funcionales, que a menudo contienen aditivos con diferentes puntos de fusión o tamaños de partículas, pueden exacerbar los problemas de dispersión si no se manejan cuidadosamente. Para abordar esto, los fabricantes generalmente optimizan los perfiles de temperatura de extrusión, ajustan las velocidades de los tornillos y seleccionan pigmentos compatibles con el polímero base. Probar pequeños lotes antes de la producción a gran escala es un enfoque práctico para identificar y corregir problemas de dispersión.

Gestión de la estabilidad térmica y degradación

Durante el proceso de extrusión y moldeo, tanto el color como los trabajos maestros funcionales están expuestos a altas temperaturas. Algunos pigmentos y aditivos son sensibles al calor, piloto a degradación, cambios de color o funcionalidad reducida. Los tiempos de residencia prolongados en la extrusora o el estrés cortante excesivo pueden acelerar aún más la degradación. Las soluciones incluyen seleccionar pigmentos con mayor estabilidad térmica, usar agentes estabilizadores dentro del MasterBatch y controlar cuidadosamente las condiciones de procesamiento. Monitorear la temperatura del material en toda la línea de producción ayuda a mantener la consistencia al tiempo que protege tanto el color como las propiedades funcionales.

Compatibilidad con polímeros base

Otro desafío común es garantizar que el MasterBatch sea totalmente compatible con el polímero base. La mala compatibilidad puede causar problemas como la aglomeración, las propiedades mecánicas reducidas o la distribución de color desigual. Esto es particularmente relevante cuando se incorpora masterbatches funcionales, ya que sus aditivos pueden interactuar de manera diferente con varios polímeros. Abordar la compatibilidad requiere una selección cuidadosa de las resinas portadoras, la consideración de la polaridad del polímero y, a veces, las pruebas previas a la mezcla. En algunos casos, los extrusor de doble tornillo de rotación proporcionan una mejor eficiencia de mezcla y reducen los defectos relacionados con la compatibilidad.

Propiedades de flujo y rendimiento de procesamiento

El moldeo por inyección se basa en el flujo de polímero liso, y la introducción de masterbatches puede afectar la viscosidad de la fusión. La alta carga de pigmentos o aditivos puede aumentar la viscosidad, piloto al relleno de moho incompleto o defectos de la superficie. Los masterbatches funcionales con retardantes o rellenos de llama pueden influir aún más en el comportamiento del flujo. Para mitigar estos efectos, ajustar el diseño del tornillo, la optimización de las zonas de temperatura y la velocidad de inyección de calibración son prácticas comunes. El monitoreo de la presión y el par durante el procesamiento también proporciona retroalimentación para ajustar el sistema y mantener la calidad del producto.

Control y pruebas de calidad

Asegurar una calidad consistente requiere pruebas rigurosas durante todo el proceso de producción. La coincidencia de color, la uniformidad de dispersión y el rendimiento funcional deben verificarse a través de la inspección visual y el análisis instrumental. Las técnicas como la espectrofotometría pueden cuantificar la precisión del color, mientras que las pruebas reológicas evalúan las propiedades del flujo de fusión. La implementación de una rutina de control de calidad estructurada ayuda a identificar las desviaciones temprano y reduce los desechos. Además, el mantenimiento de registros detallados de formulaciones Masterbatch, parámetros de procesamiento y resultados de pruebas proporciona información valiosa para la mejora continua.

La producción de trabajos maestros de color de inyección y trabajos maestros funcionales implica múltiples consideraciones técnicas, desde la dispersión de pigmento hasta la estabilidad térmica, la compatibilidad del polímero y el rendimiento del flujo. Abordar estos desafíos requiere una selección cuidadosa de materiales, un control preciso de los parámetros de procesamiento y un monitoreo de calidad consistente. Al centrarse en estos factores, los fabricantes pueden lograr un color estable y un rendimiento funcional al tiempo que tienen menos defectos e ineficiencias de producción. Un enfoque reflexivo para la producción de Masterbatch admite tanto la estética del producto como la funcionalidad material, asegurando que los componentes moldeados cumplan con sus requisitos previstos.

English

English Español

Español русский

русский