China Masterbatch Production Manufacturing

Producción Masterbatch es un aspecto crítico de la industria de los plásticos, que permite a los fabricantes crear plásticos de colores y funcionales para una variedad de aplicaciones. El proceso implica transformar las materias primas en aditivos concentrados que se pueden mezclar con polímeros base para lograr el color o funcionalidad deseada. Los pasos involucrados en la producción de Masterbatch son meticulosos y requieren un control preciso para garantizar que el producto final cumpla con los estándares requeridos. Este artículo explora los pasos detallados de la producción de Masterbatch, desde la preparación de las materias primas hasta el envasado final del producto, al tiempo que examina los diversos procesos de producción, como la extrusión, la mezcla y la pelea.

El viaje de la producción de Masterbatch comienza con la cuidadosa selección de materias primas. Los componentes clave en la producción de Masterbatches incluyen pigmentos, portadores y otros aditivos. Los pigmentos son los agentes colorantes que le dan al producto de plástico final su tono deseado, mientras que los portadores son materiales utilizados para dispersar los pigmentos de manera uniforme en toda la matriz de polímeros. Estos portadores son típicamente resinas que tienen una buena compatibilidad con el polímero base. Otros aditivos, como estabilizadores, antioxidantes y ayudas de procesamiento, también pueden incorporarse dependiendo de los requisitos específicos del MasterBatch. Una vez que se eligen las materias primas, se someten a un proceso de preparación exhaustivo, incluido el secado, para garantizar que los materiales estén libres de humedad, lo que puede afectar negativamente la calidad del MasterBatch final.

Después de preparar las materias primas, el siguiente paso en la producción de Masterbatch es el proceso de mezcla o mezcla. Los ingredientes se pesan y cargan cuidadosamente en una batidora, donde se mezclan en condiciones controladas. El objetivo de este paso es lograr una dispersión uniforme del pigmento dentro del material portador. El proceso de mezcla es crucial porque la dispersión desigual puede causar una inconsistencia de color en el producto final. Para lograr esto, los fabricantes pueden usar diferentes tipos de mezcladores, incluidos mezcladores de alto cizallamiento o doble tornillo, dependiendo de los requisitos del Masterbatch. El proceso de mezcla puede tomar varios minutos a horas, dependiendo del tamaño del lote y el tipo de materiales utilizados.

Después de la etapa de mezcla, el siguiente paso en la producción de Masterbatch es la extrusión. La extrusión es un método ampliamente utilizado en la producción de Masterbatch debido a su capacidad para lograr una distribución exhaustiva y consistente de los pigmentos dentro de la matriz de polímeros. Durante el proceso de extrusión, la mezcla combinada se alimenta a una extrusora, una máquina que aplica calor y presión para derretir el material y darlo en hebras largas. La extrusora está equipada con un tornillo que ayuda a mezclar, derretir y empujar el material a través de un dado, formando un hilo continuo del Masterbatch. La temperatura y la presión se controlan cuidadosamente para garantizar que los pigmentos se incorporen adecuadamente al polímero, evitando cualquier degradación de las materias primas.

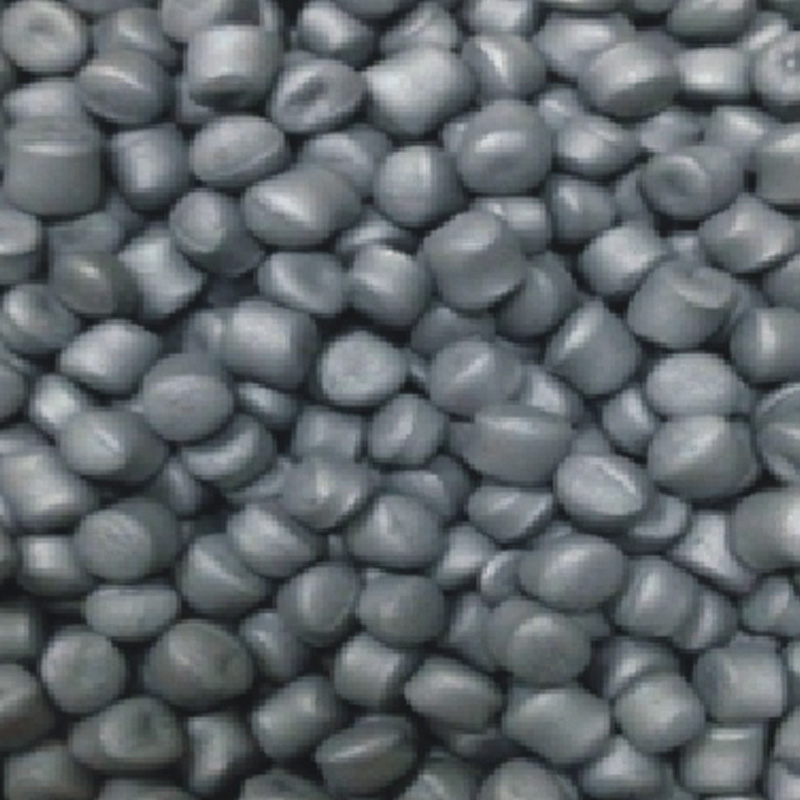

Una vez que el Masterbatch ha sido extruido, el siguiente paso es enfriarse y pelletizar. Las hebras extruidas se enfrían para solidificar el material y luego se cortan en pellets pequeños y uniformes. La peleazca es una parte importante del proceso de producción de Masterbatch porque los gránulos son más fáciles de manejar y transportar en comparación con los largos hilos extruidos. Los gránulos también facilitan la dosificación precisa del Masterbatch durante el proceso de mezcla con el polímero base en las etapas de fabricación posteriores. Dependiendo de las especificaciones del MasterBatch, los gránulos pueden ser de varios tamaños y formas, asegurando que sean adecuados para la aplicación prevista.

El último paso en la producción de Masterbatch es el empaque. Después de la pelea, el MasterBatch se inspecciona cuidadosamente para obtener calidad y consistencia. Las medidas de control de calidad son esenciales para garantizar que la dispersión del pigmento y las propiedades físicas del Masterbatch cumplan con los estándares requeridos. El MasterBatch se empaqueta en bolsas o contenedores que lo protegen de la contaminación y la humedad durante el almacenamiento y el transporte. El embalaje adecuado es vital para mantener la calidad del MasterBatch y asegurarse de que se entregue al cliente en condiciones ideales.

Se eligen diferentes procesos de producción en función de los requisitos específicos del MasterBatch. Por ejemplo, la extrusión es ideal para producir trabajos maestros que requieren altos niveles de dispersión de pigmento, mientras que se puede preferir mezclar y pelletizar para producir masterbatches que necesitan mantener una textura o un tamaño de partícula específico. La elección del proceso de producción a menudo depende de factores como el tipo de polímero utilizado, el nivel de concentración de pigmento requerido y las propiedades deseadas del producto final.

En conclusión, la producción de Masterbatch es un proceso complejo y altamente controlado que involucra varios pasos clave, incluida la preparación de materias primas, la mezcla, la extrusión, la granidad y el embalaje. Cada paso juega un papel crucial para garantizar la consistencia y la calidad del producto final. Al comprender los diversos procesos involucrados en la producción de Masterbatch, los fabricantes pueden tomar decisiones informadas sobre qué métodos usar para lograr las características deseadas del MasterBatch. Ya sea a través de la extrusión, la mezcla o la gran cantidad, la producción de MasterBatch continúa evolucionando a medida que avanza la tecnología, proporcionando nuevas oportunidades para la personalización e innovación en la industria de los plásticos.

English

English Español

Español русский

русский