El moldeo por inyección es un proceso de fabricación ampliamente utilizado, especialmente en la producción de componentes de plástico con formas complejas y alta precisión. En este proceso, Color MasterBatch juega un papel crucial para garantizar una coloración consistente, una estética mejorada e incluso propiedades funcionales para piezas moldeadas. Entre los diferentes tipos de masterbatches, Masterbatch de color de inyección y Masterbatch funcional Destaca como soluciones esenciales para satisfacer las diversas necesidades de aplicaciones de moldeo por inyección.

El color de inyección Masterbatch está especialmente formulado para proporcionar una coloración uniforme y estable durante el proceso de moldeo por inyección. Contiene pigmentos concentrados o colorantes dispersos en una resina portadora compatible con el polímero base. Esta composición permite una mezcla fácil con el material de polímero sin procesar, asegurando que el producto final tenga una distribución de color constante sin comprometer las propiedades mecánicas. La flexibilidad de Color Masterbatch permite a los fabricantes ajustar los tonos y tonos de acuerdo con los requisitos específicos del proyecto, ya se necesitan tonos sutiles o colores vibrantes.

Una de las ventajas clave del uso de MasterBatch de color de inyección radica en su capacidad para mantener la estabilidad del color bajo las altas temperaturas y presiones típicas del moldeo por inyección. Algunos pigmentos pueden degradarse o desvanecerse cuando se exponen a tales condiciones, pero las formulaciones utilizadas en estos maestros están diseñadas para resistir el estrés térmico y químico. Esto da como resultado piezas moldeadas que conservan su apariencia prevista a través de la producción y a lo largo de su vida útil.

Más allá de la coloración, las soluciones funcionales de MasterBatch han llamado la atención por su capacidad para agregar características de mejora del rendimiento a los componentes moldeados. Los maestros funcionales incorporan aditivos que proporcionan propiedades específicas, como resistencia a los rayos UV, retraso de la llama, efectos antimicrobianos o una mayor resistencia al impacto. Estas características se integran durante el proceso de moldeo sin la necesidad de tratamientos separados, racionalizando la producción y reduciendo los costos.

Por ejemplo, los masterbatches estabilizadores UV pueden ayudar a proteger las piezas de plástico al aire libre de la degradación causada por la exposición prolongada al sol. Los maestros de retardantes de llamas contribuyen a la seguridad al reducir la inflamabilidad de los materiales utilizados en carcasas electrónicas o interiores automotrices. Mientras tanto, los maestros antimicrobianos encuentran aplicaciones en dispositivos médicos o envases de alimentos al inhibir el crecimiento de bacterias en superficies plásticas.

La combinación de MasterBatch de color de inyección con MasterBatch funcional puede producir componentes que no solo cumplan con los estándares estéticos, sino que también cumplan con los requisitos técnicos. Este enfoque dual es particularmente beneficioso en industrias como la electrónica de consumo, el automóvil y la atención médica, donde la apariencia y el rendimiento van de la mano. Los fabricantes pueden adaptar sus mezclas Masterbatch para adaptarse a las especificaciones de materiales, los estándares reglamentarios y los entornos de uso final.

La selección de la resina portadora en Masterbatches es otro factor importante que influye en el procesamiento y la calidad del producto. La compatibilidad entre el portador Masterbatch y el polímero base asegura un flujo de fusión suave, evitando defectos como rayas, manchas o mala dispersión de aditivos. Esta compatibilidad también afecta las propiedades mecánicas del producto final, ayudando a mantener la resistencia, la flexibilidad y la durabilidad.

Además, el tamaño de partícula y la dispersión de los pigmentos dentro del grupo de maestro de color de la inyección afectan el acabado superficial y la uniformidad del color de las piezas moldeadas. Los pigmentos finos y bien dispersados avanzan a acabados más suaves y una coloración más consistente. Los avances en la tecnología de pigmentos continúan mejorando el rendimiento de los trabajos maestros, lo que permite a los fabricantes lograr una amplia gama de colores con propiedades estables.

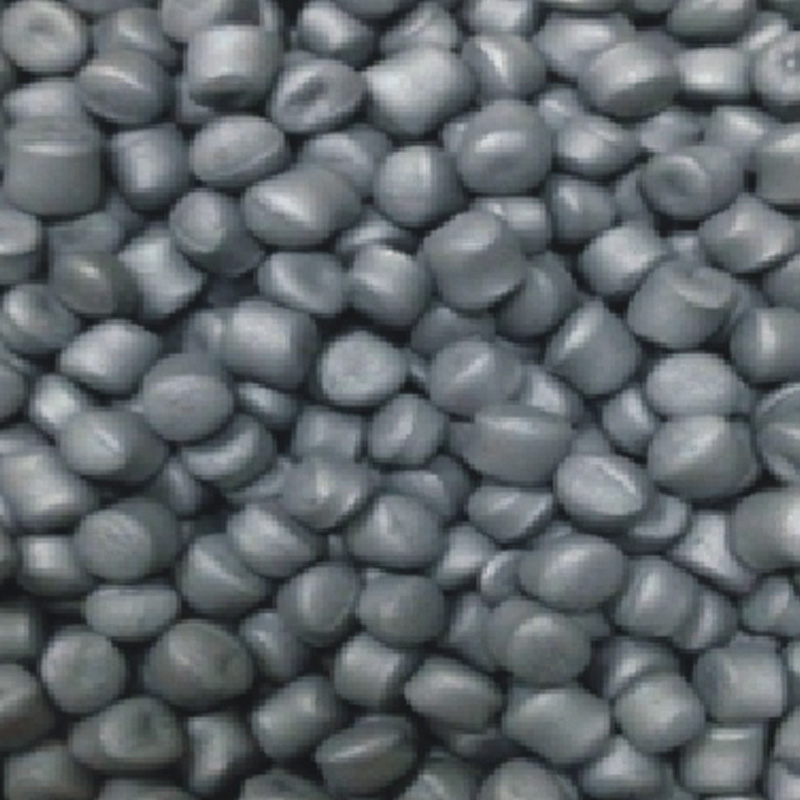

Desde el punto de vista de la producción, las soluciones MasterBatch contribuyen a la eficiencia y la rentabilidad. Al proporcionar aditivos concentrados en forma de pellets, los maestros simplifican el manejo y la dosificación en comparación con los colorantes o polvos líquidos. Esto reduce los desechos, mejora la precisión de la mezcla y reduce el tiempo de inactividad. Además, el uso de MasterBatches puede reducir la cantidad de pigmentos crudos necesarios, reduciendo los costos generales del material mientras mantiene la calidad.

La sostenibilidad también es una consideración en el desarrollo de productos MasterBatch. Algunas formulaciones ahora incorporan materiales reciclados o operadores biodegradables para alinearse con los objetivos ambientales. Los maestros funcionales pueden mejorar la reciclabilidad al permitir una clasificación más fácil o agregar propiedades protectoras que extienden la vida útil del producto, reduciendo así el impacto ambiental.

Color MasterBatch Solutions ofrece opciones versátiles y confiables para aplicaciones precisas de moldeo por inyección. El color de inyección MasterBatch garantiza una coloración consistente y estable, mientras que MasterBatch funcional agrega valor a través de mejoras del rendimiento. Juntos, ayudan a los fabricantes a producir componentes plásticos que cumplan con las demandas estéticas y técnicas. Seleccionar el maestro correcto implica considerar la compatibilidad, la calidad del pigmento y las funcionalidades deseadas para lograr buenos resultados durante todo el proceso de fabricación.

English

English Español

Español русский

русский