En el mundo de la fabricación de plástico, mantener un rendimiento de color constante es un factor clave en la calidad del producto y la satisfacción del cliente. El moldeo por inyección, un método ampliamente utilizado para dar forma a piezas de plástico, depende en gran medida de las formulaciones Masterbatch para lograr el color deseado y las propiedades funcionales. MasterBatch de moldeo de inyección personalizado ofrece una solución a medida que ayuda a los fabricantes a cumplir con los requisitos de color específicos al tiempo que mejora el rendimiento del material.

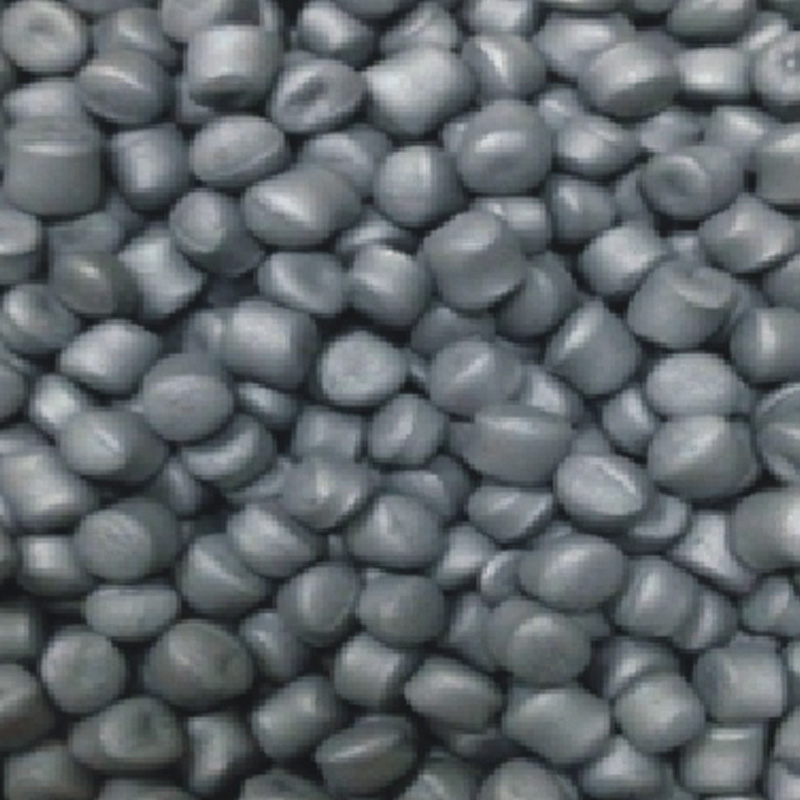

Un MasterBatch es esencialmente una mezcla concentrada de pigmentos y aditivos encapsulados en una resina portadora, que puede dispersarse uniformemente en el polímero base durante el procesamiento. Masterbatch de color de inyección , en particular, está diseñado para proporcionar una coloración confiable y repetible para piezas moldeadas por inyección. A diferencia de agregar pigmentos o colorantes sueltos directamente, MasterBatch garantiza una mejor dispersión, reduce los desechos y simplifica el manejo en entornos de producción.

Una de las principales ventajas de la inyección personalizada MasterBatch es la capacidad de combinar con precisión los tonos de color específicos. Si una línea de productos requiere colores de marca corporativa o un nuevo atractivo estético, un MasterBatch bien formulado puede reproducir tonos consistentes en diferentes lotes de producción. Esta consistencia ayuda a evitar costosos desajustes y rechazos de color, apoyando un proceso de fabricación más suave.

Más allá de la coloración, Masterbatch funcional juega un papel importante en la adición de componentes moldeados por inyección. Estos maestros incluyen aditivos que imparten propiedades como resistencia a los rayos UV, retraso de la llama, efectos antimicrobianos o resistencia mecánica mejorada. Cuando se combina con Color MasterBatch, los fabricantes pueden crear materiales multifuncionales que satisfagan diversas demandas de rendimiento sin comprometer la calidad visual.

El desarrollo de un MasterBatch personalizado implica la colaboración entre el fabricante y el proveedor de Masterbatch. El proceso generalmente comienza con la definición del color objetivo, el material del sustrato y cualquier requisito funcional especial. Las muestras se preparan y proban para verificar la precisión del color, la uniformidad de dispersión y la compatibilidad con el polímero base. Se pueden hacer ajustes a las concentraciones de pigmento o paquetes aditivos para optimizar el rendimiento final.

La resina portadora utilizada en MasterBatch se selecciona para que coincida o sea compatible con el polímero utilizado en el moldeo por inyección. Esta compatibilidad garantiza una fusión y una mezcla suaves durante el ciclo de moldeo, piloto a distribución de color uniforme y condiciones de procesamiento estable. Por ejemplo, el polipropileno Masterbatch utilizará una resina portadora de polipropileno para mezclar sin problemas con el material base.

Los parámetros de moldeo por inyección también influyen en la calidad y consistencia del color. La temperatura de procesamiento, la velocidad de inyección y el diseño de moho afectan cómo se dispersa el Masterbatch y cómo se ve la parte final. A menudo se desarrolla un MasterBatch personalizado con consideración de estas variables de procesamiento para mantener la estabilidad del color en condiciones de producción típicas.

En industrias como la automoción, la electrónica de consumo, el empaque y las gafas, donde la estética y el rendimiento del material son el maestro crítico de moldeo por inyección personalizada ayuda a lograr ambos. Reduce la necesidad de pasos de acabado posteriores al molde como pintura o revestimiento, lo que puede agregar costo y complejidad. En cambio, el color y la función se integran en la pieza desde el principio.

Otro beneficio de usar Masterbatch es el medio ambiente. Debido a que proporciona pigmentos y aditivos concentrados, tiene menos polvo y desechos en comparación con el manejo de polvos o líquidos crudos. Esto hace que la producción sea más segura para los trabajadores y más limpios para la instalación. Además, algunos trabajos maestros funcionales contribuyen a la sostenibilidad al incorporar estabilizadores UV que extienden la vida del producto o los agentes antimicrobianos que reducen la contaminación.

A medida que evolucionan el mercado, existe un creciente interés en los trabajos maestros que respaldan nuevos tipos de polímeros y materiales reciclados. Las formulaciones personalizadas de Masterbatch se pueden adaptar para trabajar con bioplásticos, mezclas o materiales que contienen contenido reciclado. Esta flexibilidad permite a los fabricantes responder a las tendencias de sostenibilidad sin sacrificar la calidad del color o el rendimiento del producto.

En general, el MasterBatch de moldeo de inyección personalizado representa un enfoque práctico y eficiente para controlar el color y la función en las piezas de plástico. Al trabajar en estrecha colaboración con los proveedores de Masterbatch, los fabricantes pueden desarrollar soluciones que se alineen con sus especificaciones únicas de productos y condiciones de procesamiento. El resultado es un rendimiento de color constante y confiable combinado con beneficios funcionales que mejoran el valor de los productos moldeados por inyección.

Elegir el color de color de inyección correcto e incorporar aditivos funcionales a través de una formulación personalizada puede agilizar la producción y mejorar la calidad general de las piezas moldeadas. Este enfoque respalda una variedad de industrias y aplicaciones, asegurando que la precisión del color y el rendimiento del material van de la mano durante todo el ciclo de vida del producto.

English

English Español

Español русский

русский