El color Masterbatch de alta perforación juega un papel importante en el moldeo por inyección de plástico, ofreciendo a los fabricantes una solución confiable para lograr colores consistentes y vibrantes en sus productos. El moldeo por inyección requiere un control preciso sobre las propiedades del material, incluida la dispersión del color, para garantizar que los productos finales cumplan con las expectativas de calidad. El desarrollo de MasterBatch de color de alta dispersión aborda estas necesidades al proporcionar una mejor distribución de pigmentos dentro de las resinas de plástico, contribuyendo a una mejor uniformidad del color y un atractivo estético.

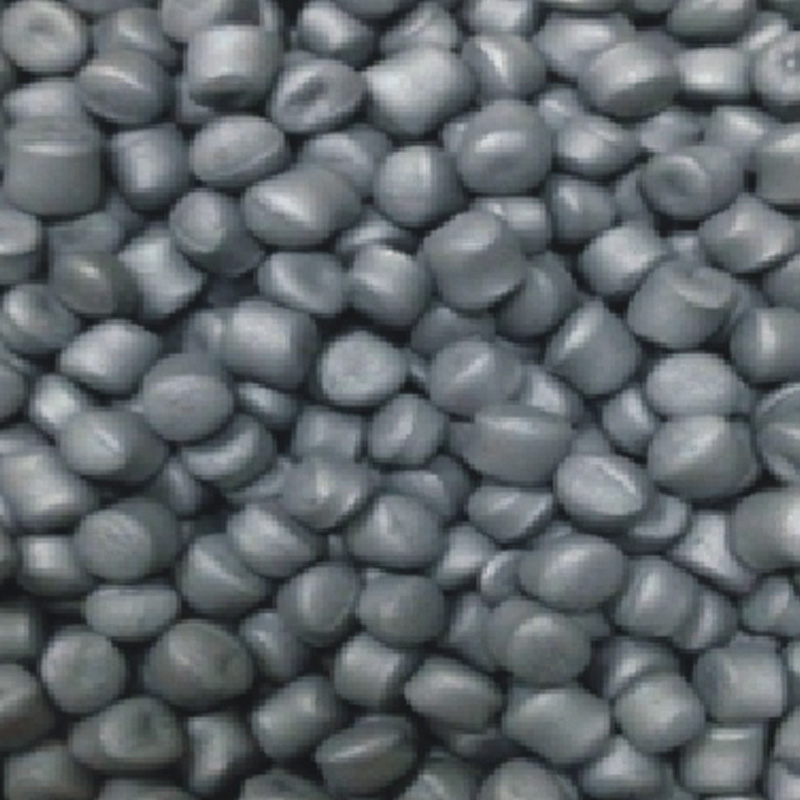

En su núcleo, un MasterBatch de color es una mezcla concentrada de pigmentos y aditivos encapsulados en una resina portadora. Esta mezcla se mezcla luego con el material de plástico base durante el proceso de moldeo por inyección. La calidad del Masterbatch afecta qué tan bien los pigmentos se extienden por todo el plástico, lo que afectan tanto el aspecto como el rendimiento del producto terminado. Masterbatch de color de alta perforación está especialmente formulado para descomponer las partículas de pigmento en tamaños más finos y distribuirlas de manera uniforme. Esto reduce las rayas de color, las manchas o los tonos desiguales que a veces pueden ocurrir con concentrados de color de menor calidad.

Uno de los beneficios clave del uso de un Color MasterBatch de alta dispersión es la consistencia mejorada en las ejecuciones de producción. Al fabricar componentes de plástico, especialmente en grandes volúmenes, es crucial un color consistente en los lotes. Las variaciones en el color pueden avanzar a piezas rechazadas o costos adicionales debido al reprocesamiento. Al garantizar que los pigmentos estén bien dispersos, el MasterBatch ayuda a mantener la uniformidad del color de principio a fin. Esta confiabilidad es particularmente importante en industrias como el automóvil, los bienes de consumo y la electrónica, donde la apariencia del producto y los estándares de marca están estrechamente controlados.

Masterbatch funcional Va más allá de la simple coloración incorporando aditivos que proporcionan propiedades adicionales al material de plástico. Estos aditivos pueden mejorar la resistencia UV, el retraso de la llama, el comportamiento antiestático o incluso los efectos antimicrobianos. La combinación de color y función en un solo masterbatch simplifica el proceso de producción al reducir el número de pasos aditivos separados requeridos. Esta integración puede avanzar a los ahorros de costos y ganancias de eficiencia en las operaciones de moldeo por inyección. Por ejemplo, un MasterBatch funcional con estabilizadores UV no solo colorea el plástico, sino que también lo protege del desvanecimiento o de la degradación cuando se expone a la luz solar, extendiendo la vida de los productos al aire libre.

Masterbatch de color de inyección está diseñado con el proceso de moldeo por inyección en mente. El moldeo por inyección implica derretir pellets de plástico e inyectar la resina fundida en un molde para formar una parte. El MasterBatch debe ser compatible con las condiciones de resina base y procesamiento para evitar defectos. El color de la inyección de alta calidad Masterbatch se derrite suavemente y se mezcla bien, lo que permite tiempos de ciclo más rápidos y reduce el tiempo de inactividad de la máquina. Además, el uso de pigmentos bien dispersados puede reducir el riesgo de obstruir o desgaste en la maquinaria de moldeo por inyección, lo que contribuye a una producción más estable.

La elección de la resina portadora en el Masterbatch también afecta el rendimiento. Los portadores comunes incluyen polietileno (PE), polipropileno (PP) u otros polímeros compatibles con la resina base del producto final. Hacer coincidir la resina portadora ayuda a mantener las propiedades mecánicas y el comportamiento de procesamiento, asegurando que las mezclas Masterbatch sean sin problemas durante el moldeo. Además, la selección de pigmento juega un papel en la fuerza del color, la opacidad y la resistencia a la intemperie. Los pigmentos orgánicos generalmente proporcionan colores brillantes y vívidos, mientras que los pigmentos inorgánicos ofrecen durabilidad y estabilidad de calor.

Los fabricantes a menudo requieren que los proveedores de Masterbatch cumplan con estándares y certificaciones específicas, dependiendo de la aplicación. Por ejemplo, los plásticos o dispositivos médicos de grado alimenticio requieren masterbatches que cumplan con las regulaciones de seguridad. Se puede producir un color Masterbatch de alta dispersión para cumplir con estos requisitos estrictos, manteniendo la pureza y el rendimiento sin comprometer la calidad del color.

En general, el uso de MasterBatch de color de alta dispersión diseñado para moldeo por inyección de plástico proporciona una forma confiable de mejorar la apariencia y la funcionalidad del producto. Ya sea que se trate de mejorar la uniformidad del color, incorporar aditivos funcionales o garantizar la compatibilidad con las técnicas de procesamiento, estos maestros admiten flujos de trabajo de fabricación eficientes. Para las empresas que buscan optimizar sus procesos de moldeo por inyección, seleccionar el Color MasterBatch correcto es un factor crítico que contribuye tanto a la calidad del producto como al éxito operativo.

English

English Español

Español русский

русский